復(fù)合機(jī)膠輥磨損后更換的注意事項(xiàng),分為5大核心環(huán)節(jié),結(jié)合技術(shù)規(guī)范與實(shí)操經(jīng)驗(yàn)綜合說明:

一、前期準(zhǔn)備與安全操作

1. 停機(jī)與鎖定程序

關(guān)閉設(shè)備總電源并掛警示牌,執(zhí)行LOTO(上鎖掛牌)安全程序,釋放膠輥系統(tǒng)殘余壓力。

使用紅外測(cè)溫槍檢測(cè)膠輥溫度,確認(rèn)降至40℃以下再操作,避免高溫燙傷。

2. 備件匹配驗(yàn)證

核對(duì)新膠輥參數(shù):直徑公差±0.05mm、硬度偏差±3 Shore A、表面粗糙度Ra≤0.8μm。

優(yōu)先選擇與原廠同材質(zhì)膠輥(如NBR丁腈膠、硅膠或聚氨酯),避免因彈性模量差異導(dǎo)致傳動(dòng)異常。

二、舊輥拆卸規(guī)范

1. 輔助工裝使用

采用液壓拔輥器拆卸,禁止敲擊膠輥軸頭(可能損傷軸承座精度)。

對(duì)拆卸的磨損膠輥進(jìn)行編號(hào)存檔,記錄累計(jì)運(yùn)行時(shí)長(zhǎng)(建議壽命:普通膠輥800~1200小時(shí),鍍鉻輥2000小時(shí))。

2. 關(guān)聯(lián)部件檢查

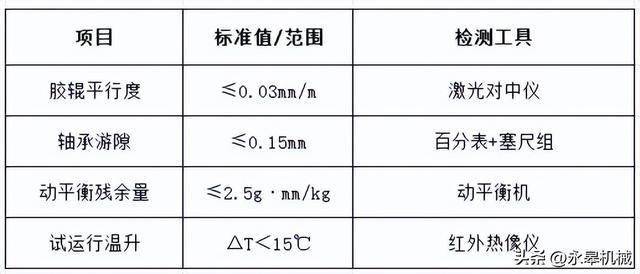

同步檢查軸承、齒輪和聯(lián)軸器的磨損情況,若軸承游隙>0.15mm需同步更換。

清理輥?zhàn)惭b面銹蝕或膠渣,用千分表檢測(cè)軸座同軸度(允差≤0.02mm/m)。

三、新輥安裝技術(shù)要點(diǎn)

1. 安裝精度控制

使用激光對(duì)中儀校準(zhǔn)膠輥與背壓輥平行度,橫向偏差≤0.03mm/m。

分階段預(yù)緊螺栓:先50%扭矩初裝,再按對(duì)角順序分兩次增至100%扭矩(參考值:M12螺栓28~32N·m)。

2. 動(dòng)態(tài)平衡調(diào)試

對(duì)高速膠輥(線速度>50m/min)進(jìn)行動(dòng)平衡測(cè)試,殘余不平衡量≤2.5g·mm/kg。

安裝后空載運(yùn)行30分鐘,振動(dòng)值需<2.8mm/s(ISO 10816標(biāo)準(zhǔn))。

四、調(diào)試與驗(yàn)收標(biāo)準(zhǔn)

1. 壓力與間隙設(shè)定

按工藝要求設(shè)定輥間線壓力(參考范圍:涂布膠輥815N/cm,復(fù)合膠輥1525N/cm)。

用塞尺檢測(cè)刮刀與膠輥間隙,初始值設(shè)為0.05~0.1mm,結(jié)合透光法調(diào)整均勻性。

2. 試運(yùn)行驗(yàn)證

低速(10~20m/min)空載運(yùn)行1小時(shí),監(jiān)測(cè)軸承溫升(ΔT<15℃為正常)。

首件生產(chǎn)時(shí)用3M膠帶法測(cè)試涂布均勻性,要求剝離強(qiáng)度波動(dòng)<5%。

五、后續(xù)維護(hù)與成本優(yōu)化

1. 磨合期管理

新膠輥前24小時(shí)運(yùn)行負(fù)載不超過額定值的80%,避免異常磨損。

每班次清潔輥面,使用pH值6~8的中性清洗劑,禁用強(qiáng)酸強(qiáng)堿溶劑。

2. 成本控制策略

建立膠輥壽命預(yù)測(cè)模型:記錄每次更換時(shí)的磨損量、運(yùn)行參數(shù),優(yōu)化采購(gòu)周期。

舊輥再生利用:與專業(yè)廠商合作翻新(成本較新輥降低40%~60%)。

復(fù)合設(shè)備操作流程圖解:

停機(jī)鎖定→舊輥評(píng)估→備件校驗(yàn)→精密安裝→平衡調(diào)試→壓力設(shè)定→試產(chǎn)驗(yàn)收→數(shù)據(jù)歸檔

附:關(guān)鍵參數(shù)速查表